新 闻 资 讯

News information

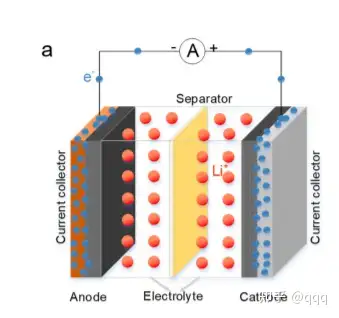

集流体是锂离子电池中不可或缺的组成部件之一,它不仅能承载活性物质,而且还可以将电极活性物质产生的电流汇集并输出,有利于降低锂离子电池的内阻,提高电池的库伦效率、循环稳定性和倍率性能。

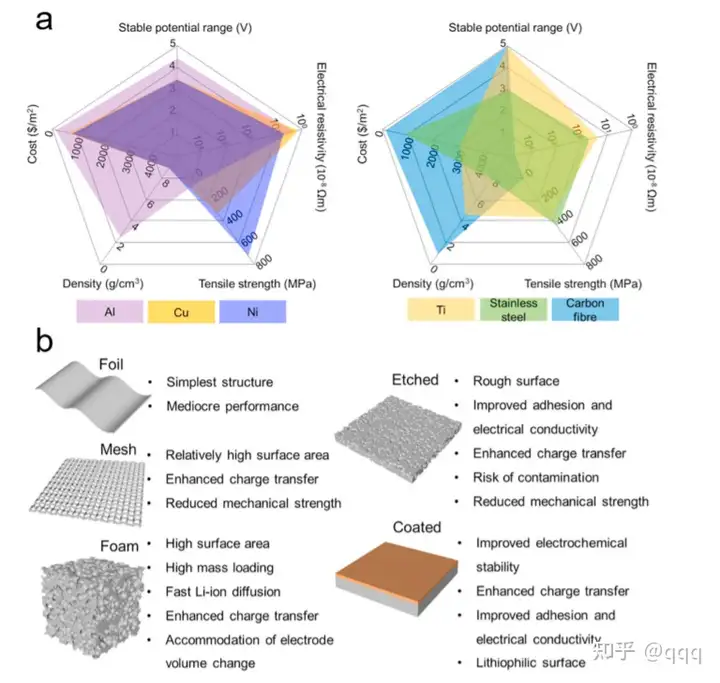

原则上,理想的锂离子电池集流体应满足以下几个条件: ( 1) 电导率高; ( 2) 化学与电化学稳定性好; ( 3) 机械强度高; ( 4) 与电极活性物质的兼容性和结合力好; ( 5) 廉价易得; ( 6) 质量轻。

但在实际应用过程中,不同的集流体材料仍存在一些问题,因而不能完全满足上述多尺度需求。如铜在较高电位时易被氧化,适合用作负极集流体; 而铝作为负极集流体时腐蚀问题则较为严重,适合用作正极的集流体。

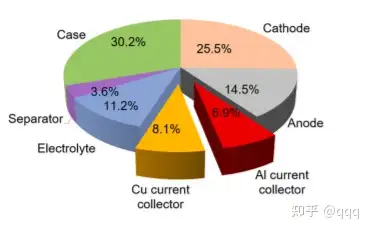

集流体目前的发展趋势主要是轻薄化。在整个锂离子电池中,集流体占据了不小的重量组分,但本身并不提供能量密度,轻薄化是高能量密度锂离子电池的需求。

Al集流体

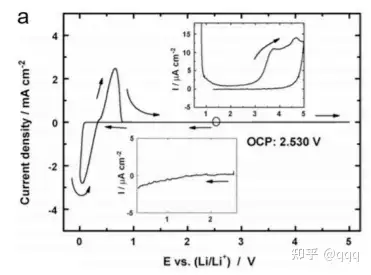

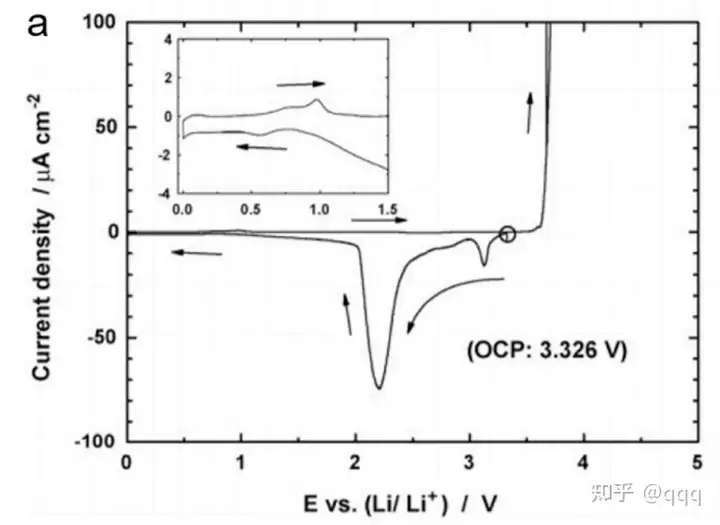

首先考虑电化学稳定性,下边是Al在电解液LiPF6 in EC: DMC (1:1 vol%)中的电化学特性

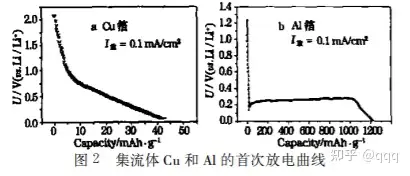

0 V vs Li/Li+和0.6 V vs Li/Li+为Al,Li合金化反应及后续的脱合金过程,所以不适合做负极。这点可以对比Cu集流体的嵌锂行为

从图中可以看出,Cu和 Al 嵌锂机理是完全不同的,单独从首次放电曲线来看,当以小电流(0.1 mA/cm2)放电时,Cu比容量为45 mAh /g,而 Al 的比容量则达到了1200mAh/g。对前者,可认为是 Cu 箔晶格中的部分八面体空隙和表面可能产生的氧化物空隙容纳了少量Li+的嵌入;而后者显然与它不同。从图中可看出,Al的放电

曲线分为两个部分,前期放电电压急剧下降,容量较小;后面的放电电压上升到0.2V,成一个平台,放电容量随时间而增大,而电压不下降,反而稍有上升,直至末期电压才下降。

对于Cu箔和Al箔嵌锂性能的不同,可以从它们的晶体结构得到解释。Cu和Al都是按立方最密堆积的金属。Al的原子半径大于Cu的原子半径。对金属Cu而言,Li+嵌入 Cu晶格的八面体空隙中有困难,只能嵌入表层一些晶格空隙,与少量的氧化物反应,故嵌锂容量不大。金属Al的晶格八面体空隙大小与Li+大小相近,极易与 Li+形成金属间隙化合物。假如金属Al晶格中所有的八面体都嵌入Li+形成化学式为LiAl的合金,则 Al 的放电容量约为990 mAh/g。由图中可知Al的嵌锂容量超过了1200mAh/g。这说明Li+和Al不单形成了化学式为LiAl的合金,还有可能形成Li3Al2或 Li4Al3。

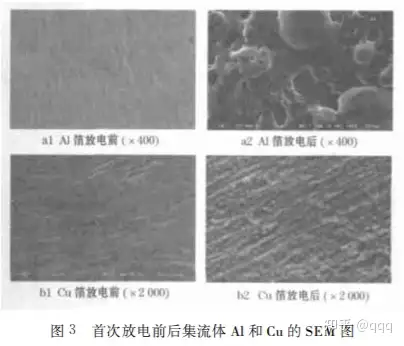

在干燥室中,将已放电的模拟电池拆开,取出工作电极Al箔,发现Al箔已变灰黑色失去金属光泽,整个电极粉化严重。说明Li+的嵌入使Al的晶格膨胀、破裂,而 Cu 箔没有明显的表面形态变化,基本保持原样。

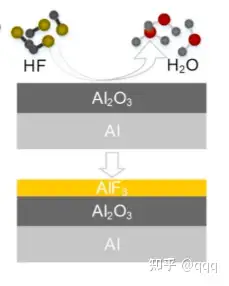

继续看Al的电化学特性,可以看到在3.7和4.7 V vs Li/Li+ 处有两个微小的钝化峰,之后直到5 V vs Li/Li+,Al集流体都保持稳定的0 mA/cm2。较好的电化学稳定性主要是因为Al表面的钝化膜 (主要由Al2O3和AlF3组成),如下图所示。首先铝箔表面在空气中氧化形成致密的薄的Al2O3氧化层,大概1.2-2.4nm,表层还有1nm的AlF3钝化层,(由LiPF6和微量的水分反应产生的HF)

当然,一些锂盐并不能在Al表面形成钝化层,这时候可以添加适量的LiPF6作为添加剂。另外,溶剂对钝化层也有影响,低介电常数的溶剂对腐蚀产物溶解度有限,容易在Al表面形成保护层;高介电常数的溶剂会溶解腐蚀产物,但有利于锂盐的分解和快速离子扩散。

现在研究的Al集流体从形貌上主要分箔材,蚀刻,涂层等

箔材是现有主要使用的正极集流体材料,电化学稳定性良好,并且电阻率较低(2.65 ×10-8Ωm at 20 ℃)。另外关于箔材表面的Al2O3绝缘氧化层,由于比较薄,有资料说会有量子隧穿效应,测的电阻率在2.83 × 10-8Ωm,所以对Al集流体电阻率影响不大。

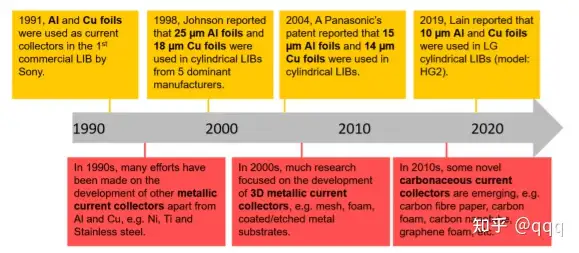

对于密度,Al的密度低(2.70 g/cm3),有利于增加电池重量能量密度,并且现在Al集流体所使用的铝箔的厚度不断减小,从原来的25 um降到10um。但厚度降低也会影响输出的功率。比如索尼的两种18650电池VTC5A及VTC6,VTC6使用12um铝箔,能量密度在246Wh/kg,665Wh/L,功率密度在1.6kW/kg,4.2kW/L;而VTC5A使用15um厚铝箔,能量密度在196 Wh/kg,552Wh/L,功率密度在2.3kW/kg,6.5kW/L。

10-20 um铝箔的机械强度,屈服强度在7MPa,抗拉强度在25MPa。蚀刻可以使集流体表面变得粗糙,与正极活性物质结合更紧密,改善了锂离子电池的电化学性能,尤其是高倍率的情况下。但表面钝化层的破坏会使铝集流体腐蚀严重,需要进行表面处理。

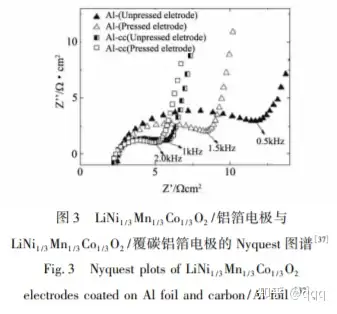

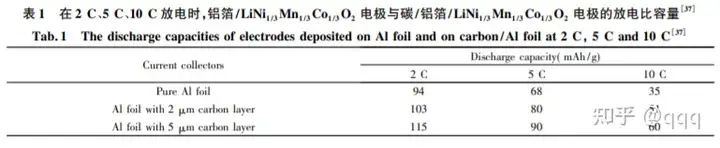

涂层能提高集流体与电极材料之间的导电性,集流体抗腐蚀性能以及与电极材料的结合力。从下图可以看出涂碳集流体比无涂层相比,内阻要小得多,且放电比容量高很多。氧化石墨烯,锰铝氧化复合物,铬酸盐和石墨烯等也可以作为涂层材料提升导电能力,电化学稳定性及与电极的粘附力。

铜集流体

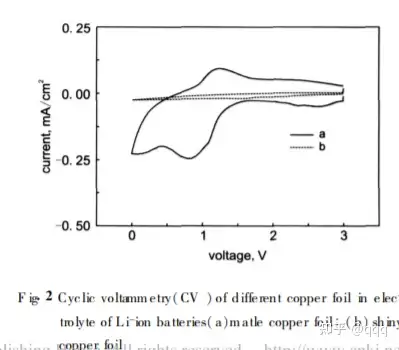

下边是Cu在电解液LiPF6 in EC: DMC (1:1 vol%)中的电化学特性

3.1 V vs Li/Li+处的小的阴极峰可能是LiPF6分解产生HF;1.5 和3 V vs Li/Li+之间大的阴极峰为Cu氧化物被还原,LI2O的形成,电解液的减少及SEI膜的形成;0.6 和0.7 V vs Li/Li+小的阴极峰和阳极峰为锂在Cu表面的沉积和电解液中的Li的溶解,后边3.7 V vs Li/Li+为Cu集流体的溶解,下边可以看到明显的点蚀

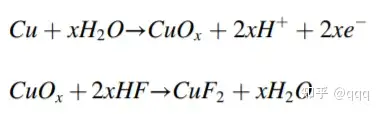

少量的水和HF也会和Cu及氧化物反应,可以检测到CuO及CuF2的存在,但并没有在集流体表面发现大量的钝化膜

3 V vs Li/Li+以下Cu集流体的稳定电化学性能使得Cu可以作为锂离子电池阳极集流体,但过放可能会使阳极电位升高,造成Cu的溶解,之后溶解的Cu再次沉积会形成枝晶,穿刺隔膜,造成容量衰减及短路。所以电池使用过程中应避免过放。

同样的,Cu集流体在形貌上也有不同的形态

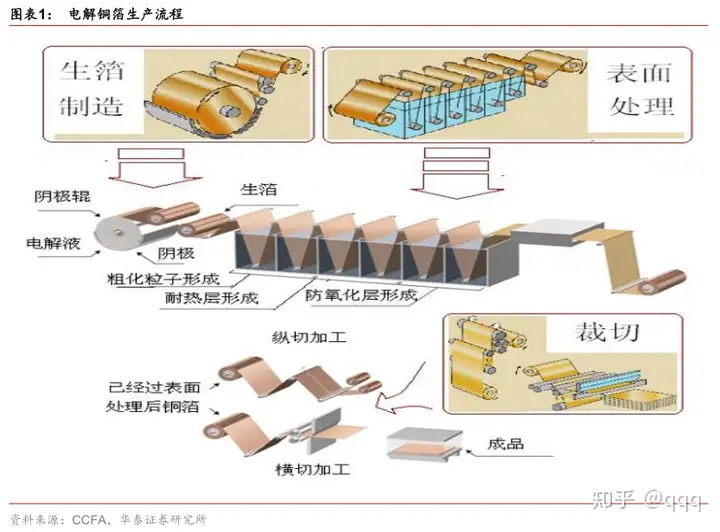

铜箔是最广泛使用的材料。根据铜箔的生产工艺,可进一步将铜箔分为压延铜箔和电解铜箔。与电解铜箔相比,压延铜箔的电导率更高,延伸效果更好,但其生产工艺控制难度大,且生产过程会在铜箔表面残留少量的油,需要进一步处理。因此,对弯曲度要求不高的锂离子电池可以选择电解铜箔作为负极集流体。

Cu的电阻率较低,1.68 ×10-8Ωm at 20 ℃。但密度较大,8.96 g/cm3,占据锂电池重量的10%以上,是铝箔两倍。与铝箔一样,现在也是往轻薄化方向发展,有利于能量密度的提升,但功率密度也跟厚度有关系。比如三星 30Q LIB使用10 um铜箔,能量密度为245 Wh/kg,657 Wh/L,功率密度为1.2 kW/kg,3.2kW/L;索尼VTC5A使用14 um铜箔,能量密度在196 Wh/kg,552 Wh/L,功率密度在2.3

kW/kg,6.5kW/L。

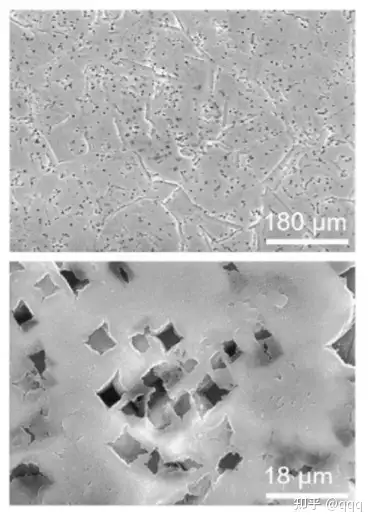

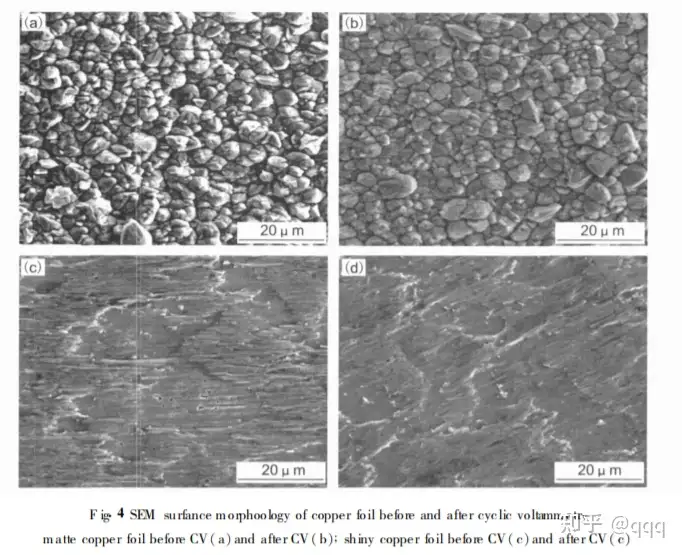

另外就是机械强度,8到35um厚度的铜箔弹性模量为 45–75 GPa,拉伸强度300-350MPa,断裂强度260-360MPa,屈服强度40-180MPa,与铝箔相比,铜箔强度大得多。蚀刻后铜集流体表面的粗糙度增加,使铜集流体与阳极材料结合的更紧密,对电化学性能有改善效果,但毛面铜箔会导致电池容量衰减严重,主要是因为电解液在铜箔表面的还原反应,同时会有产气现象

从SEM图可以看出毛面铜箔表面由颗粒组成,表面积较大,所以电解液还原反应更加显著

涂层也可以应用到Cu集流体上。碳,CuO,Ag,Ni,ZnO等都可以提高集流体电化学性能。人造SEI膜如高极性 β-PVDF薄层运用在锂金属电池上也有利于里的均匀沉积

其他集流体

当然,除了Cu和Al之外,还有Ni,Ti,不锈钢,碳,聚合物复合等其他集流体材料,也有网状,蚀刻阵列,泡沫,复合层等不同的形态,不过现在主流还是使用铜箔和铝箔。

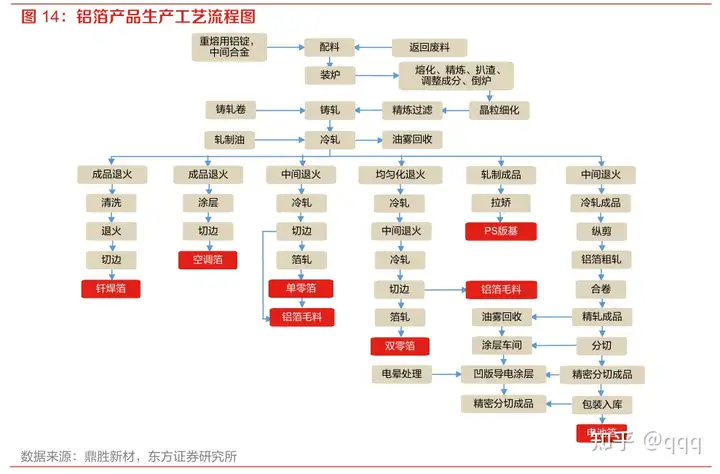

集流体主要制备方法如下:

集流体标准可以参考SJ/T 11483-2014,GB/T 33143-2016

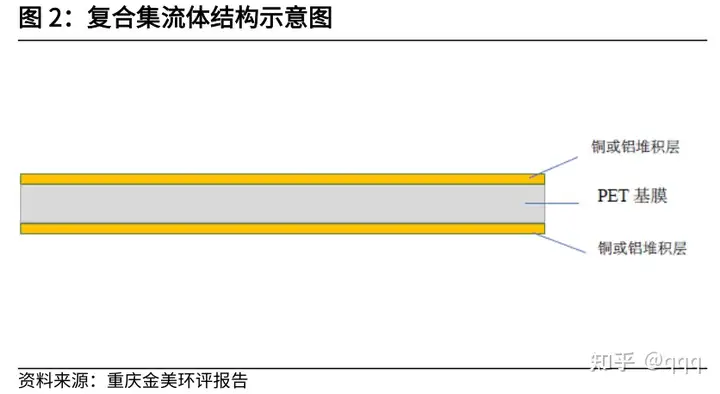

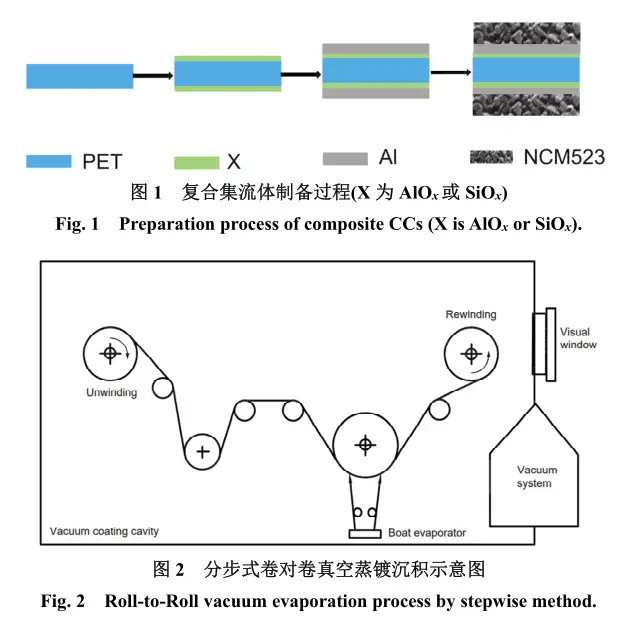

另外最近比较热门的复合集流体,通过在聚合物薄膜表面蒸镀,溅镀金属层,有助于减轻集流体重量,提升能量密度,但对倍率性能有影响。

铜复合集流体

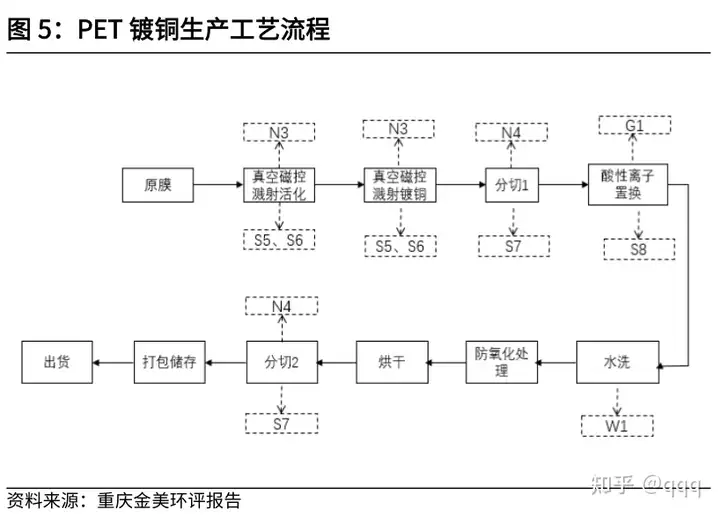

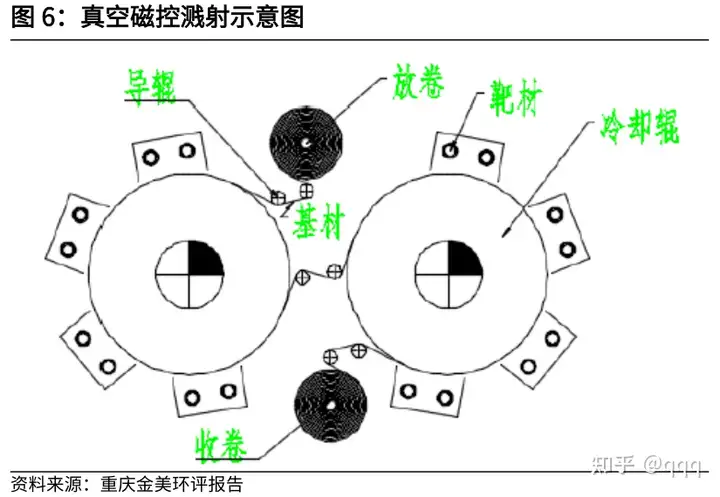

第一步真空磁控溅射,采用 PVD(物理气相沉积)方法在 4.5um 厚度的PET 表面溅射一层几十 nm 的金属,第二步再采用 离子置换的方法增厚表面的金属层,形成的铜厚度约 900nm。

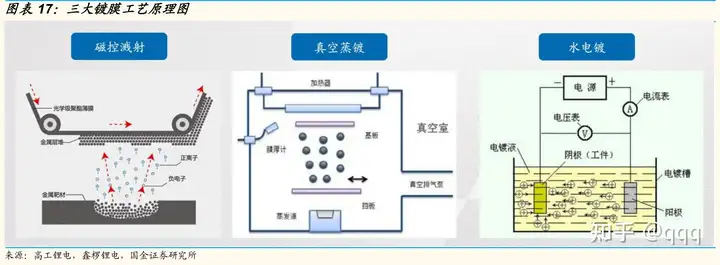

PVD 工艺是复合集流体技术的关键,目前的工艺有三种,磁控溅射、电子束蒸镀、热蒸镀。PVD 技术在半导体领域应用已经较为成熟。

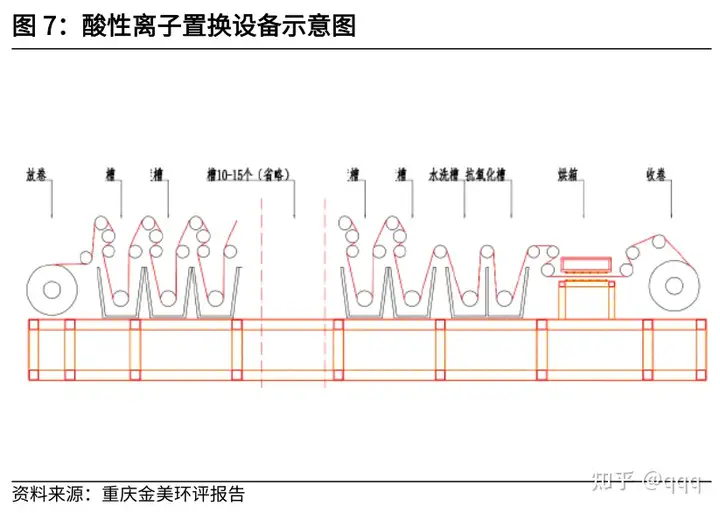

离子置换与传统电镀的方法具备技术相通性,只是药液成份较为简单、只涉及铜一种重金属。

对于复合铝箔,其采用蒸镀镀膜在其他行业已具有比较成熟的应用基础,且由于铝的化学性比较活泼,如果电镀,在酸性电解液中,阴极上铝离子在获得电子还原的同时,就生成铝盐和氢气。如果是碱性电解液,就生成氢氧化铝和氢气。因此,铝不能够用电镀的方式得到镀层,只能采用蒸镀。

(文章来自公开网络资源,如侵权,请联系删除)